تکنیکالترین راهنمای ریخته گری دقیق؛ از کنترل ابعادی تا دماهای بحرانی

تکنیکالترین راهنمای ریخته گری دقیق؛ از کنترل ابعادی تا دماهای بحرانی

سهشنبه، ۱۸ آذر ۱۴۰۴

پشتصحنه ریختهگری دقیق: آنچه مهندسان واقعاً انجام میدهند!

ریختهگری دقیق (Investment Casting) یکی از پیچیدهترین و مهندسیشدهترین روشهای تولید قطعات فلزی است که بهطور گسترده در صنایع با الزامات تلرانسی بسیار سخت مانند هوافضا، تجهیزات پزشکی، توربینهای گازی، ابزار دقیق و حتی ساخت قطعات تیتانیومی پیشرفته استفاده میشود. این فرایند بر مبنای ایجاد یک مدل قربانیشونده (Sacrificial Pattern) و تشکیل پوسته سرامیکی مقاوم بر روی آن است که میتواند کوچکترین جزئیات هندسی را با دقتی در حد چند میکرون بازتولید کند.ریختهگری دقیق (Investment Casting) یکی از پیچیدهترین و مهندسیشدهترین روشهای تولید قطعات فلزی است که بهطور گسترده در صنایع با الزامات تلرانسی بسیار سخت مانند هوافضا، تجهیزات پزشکی، توربینهای گازی، ابزار دقیق و حتی ساخت قطعات تیتانیومی پیشرفته استفاده میشود. این فرایند بر مبنای ایجاد یک مدل قربانیشونده (Sacrificial Pattern) و تشکیل پوسته سرامیکی مقاوم بر روی آن است که میتواند کوچکترین جزئیات هندسی را با دقتی در حد چند میکرون بازتولید کند.

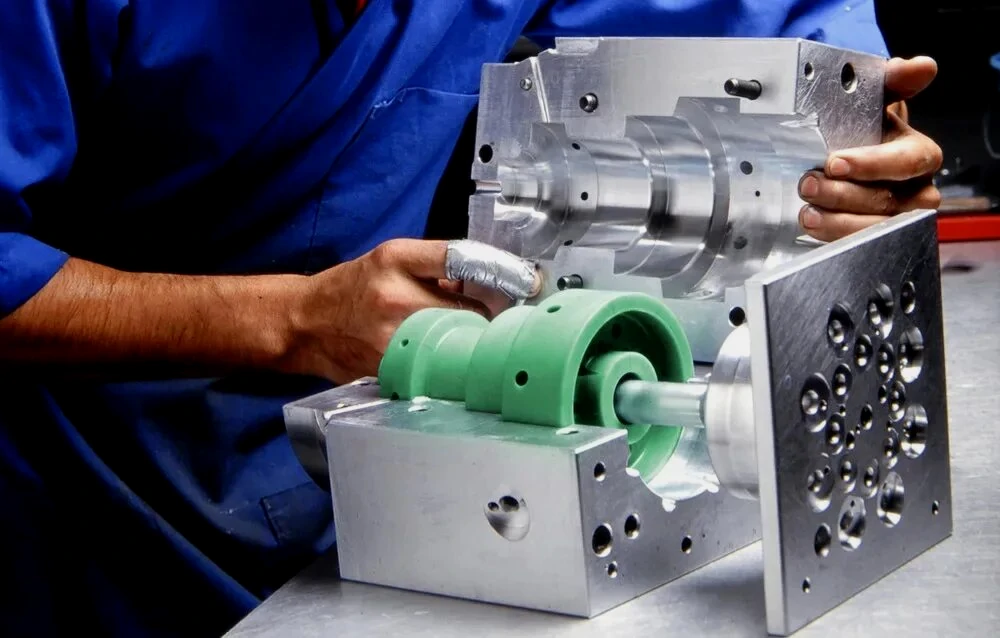

۱. ساخت مدل مومی و کنترل کیفیت آن

مدل مومی (Wax Pattern) در واقع پایه اصلی دقت نهایی قطعه است. ساخت آن به دو روش صورت میگیرد:

الف) تزریق موم در قالب فلزی (Wax Injection)

فشار تزریق: 0.4 تا 0.7 MPa

دمای موم: 55 تا 70 درجه سانتیگراد

انقباض موم: حدود 0.4 تا 0.6 درصد

کیفیت مدل به عوامل زیر وابسته است:

چگالی یکنواخت موم

عدم وجود حبس هوا

عدم تاببرداشتگی (Warping)

سطح یکدست و بدون ترک

مهندسان معمولاً از CMM سهبعدی برای اندازهگیری ابعاد مدل مومی قبل از ورود به مرحله پوستهسازی استفاده میکنند.

۲. ساخت پوسته سرامیکی (Ceramic Shell Building)

پوسته سرامیکی در چندین لایه ساخته میشود. ترکیبات رایج دوغاب اولیه شامل:

Slurry Base: سیلیکا کلوییدی (Colloidal Silica)

Refractory Material: زیرکون (ZrSiO₄)، آلومینا یا سیلیکا فیوزد

Stuco Particles: آلومینا یا سیلیس دانهدرشت برای استحکام پوسته

پارامترهای کلیدی پوستهسازی:

تعداد لایهها: 6 تا 10 لایه

ضخامت پوسته: 6 تا 12 میلیمتر

رطوبت کنترلشده: 40–55%

زمان خشککردن هر لایه: 3–6 ساعت

پوسته باید نفوذپذیری مناسب داشته باشد تا هنگام ریختهگری، گازهای محبوس خارج شوند و به عیوبی مانند Porosity یا Misrun منجر نشود.

۳. عملیات Dewaxing و پیشگرمایش پوسته

برای خروج موم از قالب، دو روش رایج است:

الف) اتوکلاو بخار (Steam Autoclave)

دما حدود 160–180°C

فشار بخار: 0.7–1 MPa

این روش از ترکخوردن پوسته جلوگیری میکند.

ب) سوزاندن مستقیم (Flash Fire)

افزایش سریع دما

مناسب برای تولید انبوه

پس از خروج موم، پوسته وارد کوره میشود:

پیشگرمایش: 900–1100°C

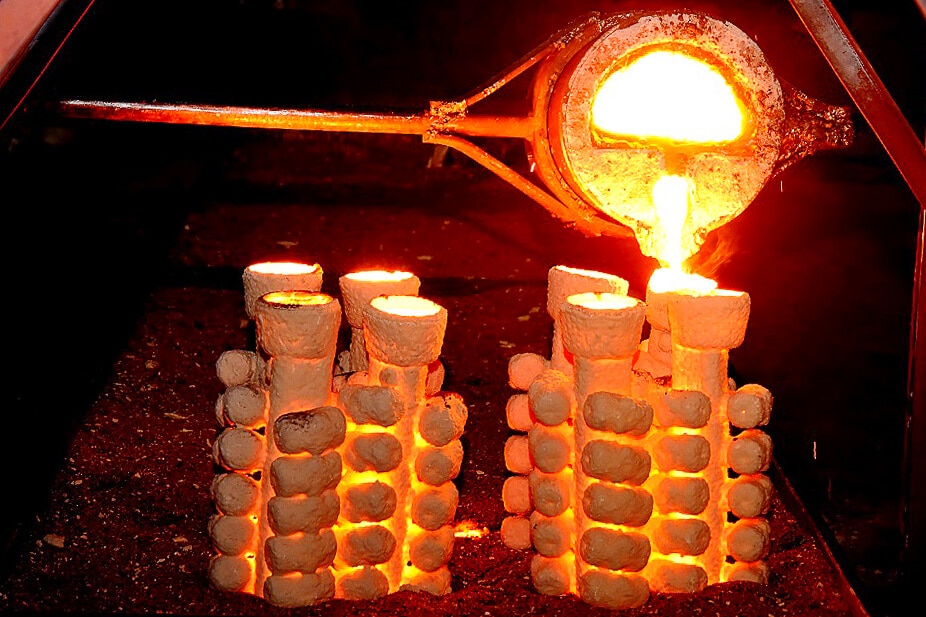

پیشگرمایش موجب کاهش شوک حرارتی و افزایش سیالیت فلز در قالب میشود.۴. ریختن فلز (Metal Pouring)

فلزات رایج در ریختهگری دقیق:

آلیاژ

کاربرد

دمای ذوب تقریبی

سوپرآلیاژهای نیکل (Inconel، Hastelloy)

توربین، هوافضا

1300–1400°C

فولادهای زنگنزن

غذاسازی، ابزار دقیق

1450–1500°C

آلیاژهای آلومینیوم

صنایع سبک

650–700°C

آلیاژهای تیتانیوم

پزشکی و هوافضا

1650+°C

در صنایع هایتک مانند هوافضا، ریختهگری در محیط خلأ (Vacuum Casting) انجام میشود تا از اکسیداسیون جلوگیری شود.

۵. عملیات پایانی و کنترل کیفی

پس از شکستن قالب، قطعه تحت فرآیندهای زیر قرار میگیرد:

Cut-Off: جداسازی راهگاه

Shot Blasting: تمیزکاری سطح

Heat Treatment: تنظیم ساختار متالورژیکی

NDT Methods:

تست مایع نافذ (PT)

تست رادیوگرافی (RT)

تست التراسونیک (UT)

ماشینکاری نهایی در صورت نیاز

قطعات تولیدی معمولاً تلرانسهایی در حدود ±0.1 میلیمتر دارند، که برای قطعات پیچیده یک رقم فوقالعاده محسوب میشود.

سخن پایانی

ریختهگری دقیق ترکیبی از علم مواد، مهندسی حرارت، طراحی صنعتی و فناوری قالبسازی است. این فرآیند توانایی تولید قطعات با هندسه پیچیده، خواص مکانیکی بالا و دقت بسیار زیاد را دارد؛ مزایایی که آن را به یکی از مهمترین روشهای تولید قطعات در صنایع حساس تبدیل کرده است. انجام این کار نیاز به تخصص و تجربه زیادی دارد و مجموعه مارین تک برای انجام کلیه سفارشات ریخته گری دقیق از طریق شماره تماس 09125279835 در خدمت شما خواهد بود.